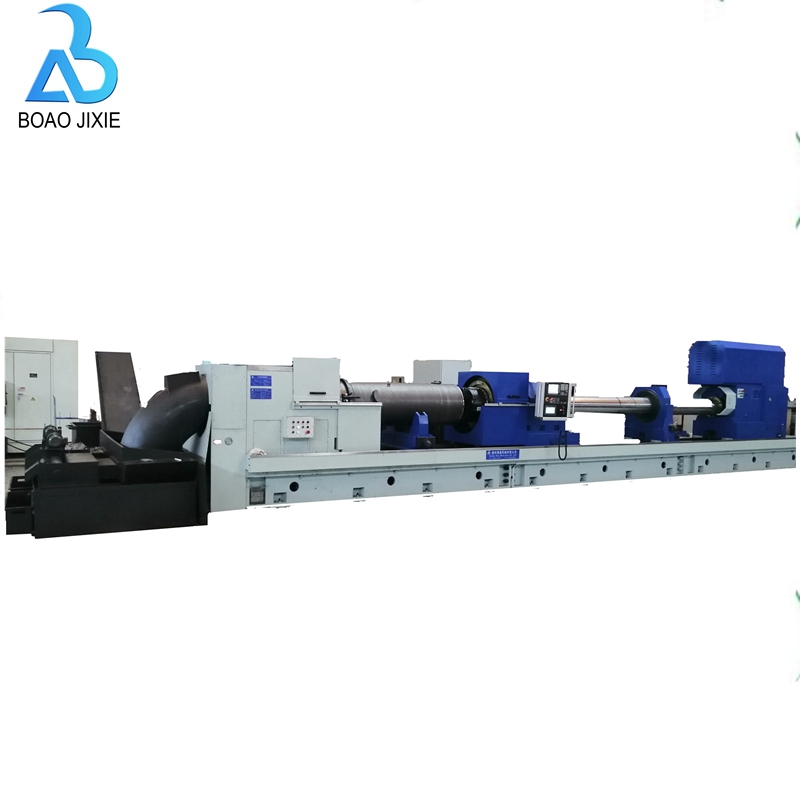

TGK 36 Tiefloch-CNC-Hochleistungs-Bohr- und Schleifmaschine

Maschinencharakter

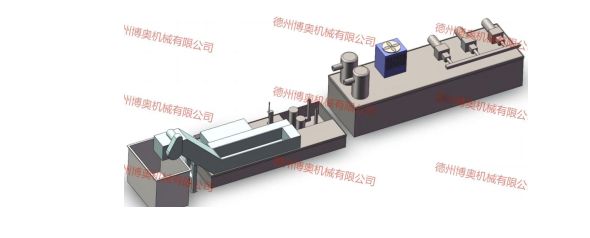

Die CNC-Schäl- und Walzmaschine der Serie TGK25 verwendet die Bearbeitungsmethode des festen Werkstücks und des rotierenden Werkzeugvorschubs.Die Werkzeugmaschine kann die Bohr-, Schabe- und Rollbearbeitung der Innenlöcher der Werkstücke realisieren, die Bearbeitungsmethode ist einfach und die bearbeiteten Produkte sind hochpräzise.Die Hauptvorteile dieser Werkzeugmaschine sind eine hohe Bearbeitungseffizienz, eine stabile Leistung und eine 5- bis 10-fache Effizienz gegenüber herkömmlichen Tieflochbohrmaschinen und Honmaschinen.Der Grad der intelligenten Steuerung ist hoch und die digitale Steuerung und Überwachung jedes Aktionsbefehls der Werkzeugmaschine ist einfach und bequem.leicht zu bedienen.

Die Werkzeugmaschinen der Serie TGK25 sind mit dem numerischen Steuerungssystem Siemens 828D ausgestattet.Der Spindelkasten wird von einem AC-Servomotor mit stufenloser Geschwindigkeitsregelung angetrieben, und das Spindellager verfügt über hochpräzise Lager mit hoher Rotationsgenauigkeit.Der Futterkasten verfügt über einen AC-Servomotor mit stufenloser Geschwindigkeitsregelung;Es ist mit einer hochpräzisen Kugelumlaufspindel ausgestattet, um einen hochpräzisen und stabilen Vorschub des Spindelkastens zu ermöglichen.Die CNC-Schab- und Rollmaschine ist mit einem hocheffizienten automatischen Expansions- und Kontraktions-Schab- und Rollwerkzeug, einem speziellen pneumatischen und hydraulischen Werkzeugrückzugssystem ausgestattet, das Werkstück wird fixiert und die äußere Anfasung der beiden Enden des Zylinders wird als verwendet die Positionierungsbasis.Das Innenloch wird durch einmalige Bohr-, Schabe- und Rollbearbeitung fertiggestellt.Die Ausrüstung sollte nicht nur für den Einsatz des hydraulischen Schabekopfes von ECOROOL, sondern auch für den Einsatz des pneumatischen Schabekopfes geeignet sein.Bei diesem Projekt handelt es sich um ein schlüsselfertiges Projekt.Dieses Gerät eignet sich besonders für die Massenbearbeitung verschiedener Hydraulikzylinder, Zylinder und anderer Präzisionsrohrverbindungsstücke.

Maschinenparameter

| NO | Artikel | Beschreibung |

| 1 | Verarbeitung des Innendurchmesserbereichs | Φ60-360mm |

| 2 | Verarbeitungstiefenbereich | 1000mm-12000m |

| 3 | Maschinenführungsbreite | 650mm |

| 4 | Höhe der Spindelmitte | 450mm |

| 5 | Spindelgeschwindigkeit, Sorten | 60-1000 U/min, 4 Gänge, stufenlos |

| 6 | Hauptmotor | 45/60/75 kW, AC-Servomotor |

| 7 | Vorschubgeschwindigkeitsbereich | 5-3000mm/min (stufenlos) |

| 8 | Schnelle Bewegungsgeschwindigkeit des Wagens | 3000/6000 mm/min |

| 9 | Spannbereich der Vorrichtung | Φ120-450mm |

| 10 | Vorschubmotor | 48 Nm (Siemens AC-Servomotor) |

| 11 | Kühlmittelsystemmotoren | N=7,5 kW 11 kW 15 kW |

| 13 | Nenndruck des Kühlmittelsystems | 2,5 MPa |

| 14 | Durchfluss des Kühlmittelsystems | 200 l/min, 200 l/min, 200 l/min (3 Sätze) |

| 15 | Nenndruck des Hydrauliksystems | 7 MPa |

| 16 | Luftdruck | ≥0,4 MPa |

| 17 | Kontrollsystem | Siemens |

| 18 | Stromversorgung | 380V.50 Hz, 3 Phasen (anpassen) |

| 19 | Maschinenmaß | L*2400*2100*( L*B*H) |

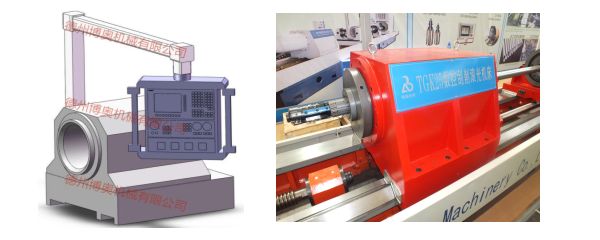

Wichtige Maschinenteile

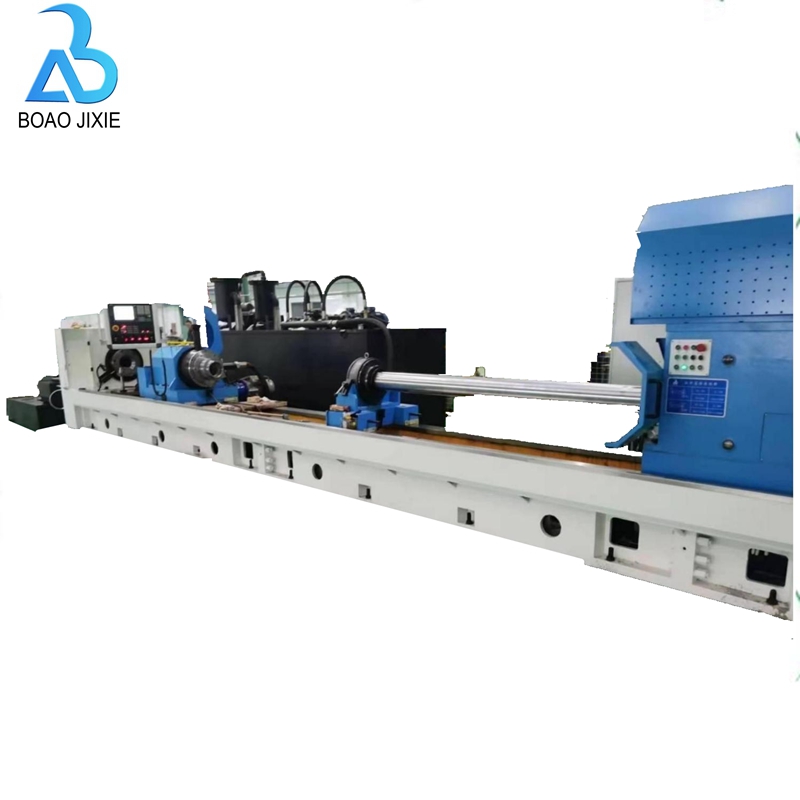

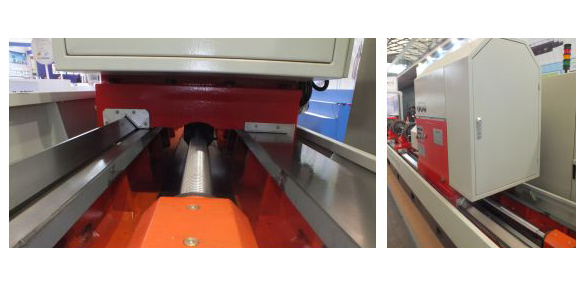

1. Maschinenbett

Das Bett verfügt über eine doppelte rechteckige, flache Führungsschienenstruktur und die Führungsschienenbreite beträgt 650 mm.Der Bettkörper ist der Grundbestandteil der Werkzeugmaschine und seine Steifigkeit wirkt sich direkt auf die Arbeitsleistung und Arbeitsgenauigkeit der gesamten Werkzeugmaschine aus.Daher ist das Bett dieser Werkzeugmaschine mit Harzsand geformt und mit hochwertigem Gusseisen HT300 gegossen.Es hat ein gutes Aussehen und eine gute Festigkeit.Die Anordnung der Rippen ist angemessen.Die Außenseite des Bettes ist mit einer Rückflussnut gegossen und an der Außenseite ist eine Schutzabdeckung angebracht, die eine gute Schutzleistung für das Erscheinungsbild aufweist und kein Öl austritt.Es kann Schneidflüssigkeit effektiv sammeln und zur wiederholten Verwendung zusammenführen.Das Bett verfügt über eine geteilte Spleißstruktur, und die Führungsschiene verfügt über eine Zwischenfrequenzabschreckung (Härte nicht weniger als HRC50, Härtungstiefe nicht weniger als 3 mm) und einen anschließenden Schleifprozess, wodurch die Werkzeugmaschine eine gute Verschleißfestigkeit und Präzisionsbeständigkeit aufweist.

2. Bohrstangenantriebskasten

Der Bohrstangenkasten ist eine integrale Gusskonstruktion und wird auf der Zufuhrpalette installiert.Die Spindel wird von einem 45-kW-Wechselstrom-Servomotor angetrieben, und die Spindeldrehung erfolgt über den Synchronriemen, der über einen Geschwindigkeitsänderungsmechanismus angetrieben wird.Der Geschwindigkeitsbereich beträgt 3–1000 U/min, 4 Gänge, hydraulische Automatikschaltung, stufenlose Geschwindigkeitsregulierung.Die Wahl der Drehzahl kann anhand von Faktoren wie Werkstückmaterial, Härte, Schneidwerkzeug und Spanbruchzustand bestimmt werden.Die verschiedenen Geschwindigkeiten können über die Programmierung des numerischen Steuersystems eingestellt werden, und die Spindellager werden von importierten Marken wie N SK in Japan ausgewählt.Die Hauptfunktion des Bohrstangenkastens besteht darin, das Werkzeug in Rotation zu versetzen

3. Ölzufuhrsystem

Befindet sich in der Mitte der Werkzeugmaschine.Die Hauptfunktionen des Ölaufnahmeteils sind: 1. Kühlmittelzufuhr zum Werkstück.Zweitens stützen Sie die Bohrstange ab, um die Vibration der Werkzeugstange während der Bearbeitung zu reduzieren.Drittens ist das vordere Ende des Ölers mit einer Werkzeugführungshülse auf der oberen Platte des Werkstücks ausgestattet, die die Führung des Eingangs bei der Bearbeitung des Schabewerkzeugs realisieren kann.Viertens: Nachdem der Ölaufnehmer auf dem Bettkörper positioniert ist, drückt er das Werkstück hydraulisch durch die Ölrücklaufvorrichtung und übernimmt gemeinsam die Rolle des Anpressens und Abdichtens der Endfläche des Werkstücks sowie der Selbstzentrierung.Die Führungshülse und der Konus müssen gehärtet sein und die Härte muss über HRC45 liegen.

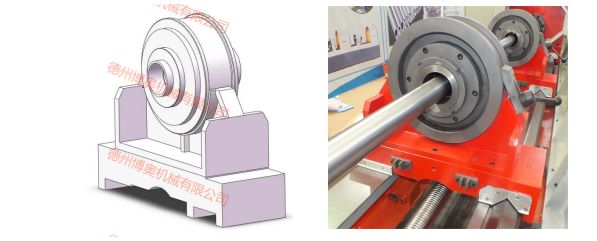

4. Ölsammelsystem

Es befindet sich am linken Ende der Werkzeugmaschine und kann entlang der axialen Richtung des Bettkörpers bewegt und in seiner Position fixiert werden.Die Hauptfunktion der Ölrücklaufvorrichtung besteht darin, dass die Endfläche gegen das Werkstück gedrückt wird, um die Zentrierung des bearbeiteten Werkstücks zu erreichen, und die Endfläche dichtet das Kühlmittel ab, um ein Spritzen der Schneidflüssigkeit zu verhindern.Darüber hinaus wird die Schneidflüssigkeit während des Bearbeitungsprozesses mit Spänen umhüllt und gelangt durch das Innenloch der Ölrücklaufvorrichtung über das Späneablassrohr in den automatischen Späneförderer.Der untere Teil des Ölrücklaufkörpers ist mit der T-förmigen Schraube in der Mitte des Bettkörpers verbunden und die axiale Bewegung realisiert die Vorpositionierung des Werkstücks während der Bearbeitung;Es ist mit einer Servomotor-Hebevorrichtung ausgestattet (da die Hebevorrichtung mit der modernsten Servomotor-Hebevorrichtung ausgestattet ist, die die Hebevorrichtung ersetzt. Die hydraulische Hebemethode ermöglicht die Einstellung der Hebekraft, um eine digitale Steuerung wirklich zu realisieren. Die Wandstärke und der Durchmesser des Werkstücks sind Es werden unterschiedliche und unterschiedliche Vortriebskräfte gewählt, um zu verhindern, dass sich die Düse bis zur maximalen Grenze verformt. ), um die Zentrierung und Abdichtung des bearbeiteten Werkstücks zu realisieren. Die Härte der Kegelscheibe muss über HRC45 liegen und die Koaxialität zwischen den Der Abstand zwischen der oberen Scheibe und der vorderen oberen Scheibe am Presssitz beträgt weniger als 0,05 mm.

4. Maschinenvorschubsystem

Das hochpräzise Kugelumlaufspindelpaar von Taiwan Shangyin ist in der mittleren und hinteren Hälfte der Nut des Werkzeugmaschinenkörpers installiert, und am Ende befindet sich ein Vorschubkasten, der von einem 5,5-kW-Wechselstrom-Servomotor angetrieben wird, um den Vorschub zu realisieren Werkzeug an der Vorschubpalette (Bohrstangenkasten) befestigen.Die Vorschubgeschwindigkeit ist stufenlos einstellbar und das Werkzeug lässt sich schnell zurückziehen.Die vordere Hälfte der Nut des Maschinenbettkörpers ist mit einer T-förmigen Schraube und einem Vorschubkasten ausgestattet, die zum Vorschub der Ölrücklaufvorrichtung, zur Einstellung der Werkstückposition und zum Spannen dienen.Das gesamte Zuführsystem bietet die Vorteile hoher Präzision, guter Steifigkeit, reibungsloser Bewegung und guter Präzisionserhaltung.

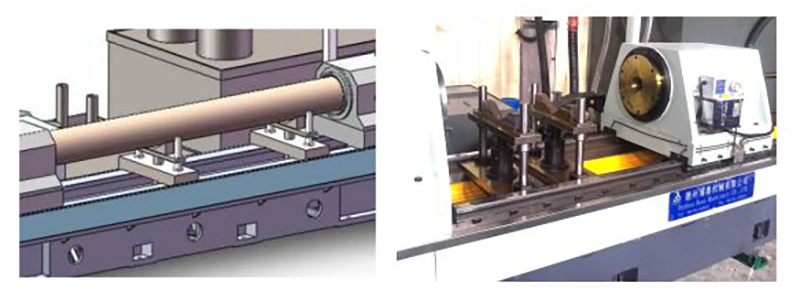

5. Bohrstangen-Unterstützungssystem

Die Stützhülse der Bohrstange wird mit Schrauben am Halterungskörper befestigt und zusammen mit der Bohrstange ausgetauscht, was den bequemen und schnellen Austausch verschiedener Bohrstangen ermöglicht.Es spielt hauptsächlich die Rolle, die Bohrstange zu stützen, die Bewegungsrichtung der Bohrstange zu steuern und die Vibrationen der Bohrstange zu absorbieren.Interne Stützhülse mit Drehfunktion.

6. Werkstückhalterungssystem

Ausgestattet mit zwei Sätzen V-förmiger Blockhalterungen zur Unterstützung des Werkstücks.Der Schrauben- und Mutternhub kann beliebig an unterschiedliche Werkstückdurchmesser angepasst werden.Es spielt hauptsächlich die Rolle der Werkstückbelastung und -einstellung sowie der Position des Bohrlochs

7. Hydrauliksystem

Die Werkzeugmaschine ist mit einem speziellen Hydrauliksystem ausgestattet, das zur Steuerung der Expansion und Kontraktion des Hydraulikwerkzeugs und der hydraulischen automatischen Verschiebung des Bohrstangenkastens dient, um das Steuerungssystem des Rollvorgangs zu vervollständigen.Der Nenndruck beträgt 7 MPa.Die Hauptkomponenten sind importierte Produkte der Ölforschungsserie.

8. Kühlmittelfiltersystem

Kühlspanentfernungs- und Filtersystem: hauptsächlich an der Rückseite der Werkzeugmaschine angeordnet, nach der Filterung durch eine automatische Spanentfernungsmaschine mit Kettenplatte (Grobfilter) → Ölfilter der ersten Ebene → Ölfilter der zweiten Ebene und Filtration der dritten Ebene nach Sedimentation und Filtration.Die Eisenspäne werden über den Kettenplatten-Späneförderer zum Spänespeicherwagen transportiert, das Kühlmittel fließt zurück zum Öltank, und dann wird das Kühlmittel über die Kühlpumpenstation dem Ölbehälter zugeführt und das Öl wird von 3 Sätzen zugeführt von Flügelzellenpumpen, um den unterschiedlichen Anforderungen der Werkstücklochgröße gerecht zu werden.

Bei der Bearbeitung des Innenlochs des Werkstücks treibt die Hauptwelle des Bohrstangenkastens das Werkzeug in Drehung, und die Eisenspäne werden vom Kühlmittel transportiert und durch das Innenloch der Ölrückführungsvorrichtung abgeführt.Die automatische Spanabfuhrmaschine schickt die Eisenspäne zum Spänelagerwagen, und das Kühlmittel wird gesammelt und wiederverwendet.

9. Maschinenbedienung

Das Bedienfeld für den Werkzeugmaschinenbetrieb ist am Presssitz installiert und am Presssitzschlitten befestigt, was für die Bedienung der Werkzeugmaschine praktisch ist.Das Panel besteht aus matt gebürstetem Edelstahl, die Form ist insgesamt abgestimmt, schön und langlebig.

Die Maschinensoftware ist bei Siemens entwickelt und seit vielen Jahren im Einsatz.Wir bleiben auf globaler Ebene weiterentwickelt.

10.Elektrisches System

Es besteht aus Hauptsteuerkasten, Bedienkasten, Anschlusskasten und Kabeln.Die wichtigsten elektrischen Komponenten sind von der Marke Schneider.Für elektrischen Steuerkasten (Klimaanlagenkühlung).Der Hauptverkabelungsteil übernimmt die Luftfahrtsteckerstruktur.Die Kabel übernehmen den nationalen Standard und die Schwachstromkabel übernehmen die abgeschirmten Kabel.Die Verkabelung ist streng nach der starken und schwachen elektrischen Isolierung angeordnet.

| NO | Artikel | Marken | NO | Artikel | Marken |

| 1 | Maschinenkörper aus Metall | Selbstgemacht | 2 | Bohrstangen-Antriebskasten | Selbstgemacht |

| 3 | Stützplatte | Selbstgemacht | 4 | Spindellager | Japan NSK |

| 5 | Andere Bären | Gute Marken | 6 | Kugelumlaufspindel | Taiwan-Marke |

| 7 | Wichtigste elektrische Elemente | Schneider oder Siemens | 8 | Spindelmotor | China-Marke |

| 9 | Vorschub-Servomotor | Siemens | 10 | Vorschub-Servotreiber | Siemens |

| 11 | CNC-System | Siemens | 12 | Pneumatische Elemente | Japan SMC |

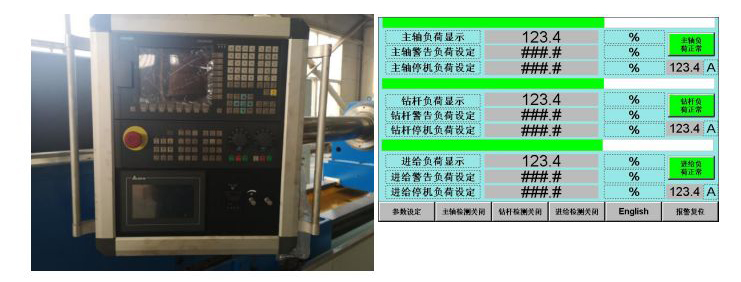

10.CNC-Steuerungssystem

Die Werkzeugmaschine ist mit dem CNC-System SIMENS828D ausgestattet und der Kühlmitteldruck wird durch Instrumente angezeigt.Der Vorschubmotor ist ein Servomotor und der Bohrstangenkastenmotor wird importiert.Manueller Vorschub, Selbstdiagnosefunktion.Statusanzeige,

Verschiedene Funktionen wie aktuelle Positionsanzeige, Programmanzeige, Parametereinstellungsanzeige, Alarmanzeige, mehrsprachige Displaykonvertierung usw. Mit RS232/USB-Schnittstelle kann es außerhalb der Maschine programmiert werden.Ausgestattet mit einer Programmeingabe- und -ausgabeschnittstelle, die auf dem Computer abgelegt und gespeichert werden kann.Konfigurieren Sie das Hauptbedienfeld und die Bedientastenstation, die chinesische Bedienoberfläche und Bedienschalter, Tasten usw. Die grafische Mensch-Maschine-Schnittstelle der Hauptsteuerung wird zur Überwachung des Status der Ausrüstung, zur Anzeige von Fehlern und anderen Verwaltungsinformationen verwendet.Mit Selbstdiagnose, Selbstschutzfunktion, ausgestattet mit LCD-Display.

Darüber hinaus ist ein separates Werkzeugschutzmodul installiert: Taiwan Delta PLC + Touchscreen für den Mensch-Maschine-Dialog wird verwendet, um den Werkzeuglaufstatus in Echtzeit zu überwachen.Wenn der Werkzeuglauf den voreingestellten Wert des Normalzustands im Voraus überschreitet, gibt der Werkzeugmaschinen-Werkzeugschutz in zwei Stufen einen Alarm aus, der automatisch auffordert oder stoppt, und kann den Laufstatus der beweglichen Teile der Werkzeugmaschine intuitiv beobachten, was von Vorteil ist der Schutz vor Werkzeugschäden und die Sicherheit der Werkstückbearbeitung.Die Parametereinstellung ist einfach, intuitiv, komfortabel und zuverlässig.Um das Phänomen der „Werkzeugverriegelung“ wirksam zu vermeiden, wurde ein SPS-Werkzeugschutzfunktionsmodul hinzugefügt.